آهن یکی از رایجترین عناصر روی زمین است. تقریباً هر ساختمانی حداقل حاوی مقدار کمی آهن است. آهن یکی از قدیمیترین فلزات است و برای اولین بار حداقل 3500 سال پیش به اشیا مفید و زینتی تبدیل شد. این ماده از سنگ آهن به دست میآید. در این متن با ما همراه باشید تا شما را با کلیه نکات مربوط به استخراج و فراوری این فلز بسیاری مهم آشنا کنیم.

ویژگیهای سنگ آهن

پیش از هرچیز باید بگوییم که سنگ آهن چیست و ساختار کلی آهن به چه شکل است؟ آهن خالص فلزی نرم و سفید مایل به خاکستری است. اگرچه آهن یک عنصر رایج است، اما آهن خالص تقریباً هرگز در طبیعت یافت نمیشود. تنها آهن خالصی که به طور طبیعی وجود دارد از شهابسنگها به دست میآید. بیشتر آهن در مواد معدنی تشکیل شده از ترکیب آهن با عناصر دیگر یافت میشود. اکسیدهای آهن رایجترین نوع این محصولات هستند. آن دسته از مواد معدنی نزدیک به سطح زمین که دارای بالاترین میزان آهن هستند، به عنوان سنگ آهن شناخته میشوند و به صورت تجاری استخراج میشوند.

سنگ آهن طی چندین فرایند به انواع مختلف آهن تبدیل میشود. رایجترین فرایند، استفاده از کوره بلند برای تولید آهن خام است که حدود 92-94٪ آهن و 3-5٪ کربن با مقادیر کمتری از عناصر دیگر را میتوان به وسیله آن تهیه کرد.

سنگ آهن به عنوان منبعی از آهن به کار میرود که برای تولید فلزات آهنی مانند فولاد، آهن گرم، ریل، نوار فولادی و … استفاده میشود. این ماده معدنی به صورت سنگهای آهکی، هماتیت، مگنتیت و سیدریت در طبیعت یافت میشود و از آن به عنوان منبع اصلی برای تولید فولاد استفاده میشود. سنگ آهن برای تولید فلزات آهنی، باید به صورت پودر شده و پس از انجام چندین مرحله فرآیند، به فولاد تبدیل شود.

آهن خام کاربردهای محدودی دارد. بیشتر این آهن به کارخانه فولاد میرود و در آنجا با کاهش بیشتر محتوای کربن و افزودن عناصر دیگری مانند منگنز و نیکل به فولاد تبدیل میشود تا بتوان از آن استفاده کرد.

معدن داران و سرمایه گذاران در حوزه معدن میتوانند به راحتی بخشی از فعالیتهای کارشناسی و ثبت محدوده معدن ، اکتشاف معدن ، استخراج انواع معدن ها، فرآوری مواد معدنی و… خود را به ماناماین بسپارند. در صورت کمبود سرمایه جهت توسعه کار خود به سرمایه گذاران از طریق ماناماین دست پیدا کنند، از طریق ماناماین در فضای امن و با سود خوب بفروشند و دغدغههای فروش کمتری داشته باشد.

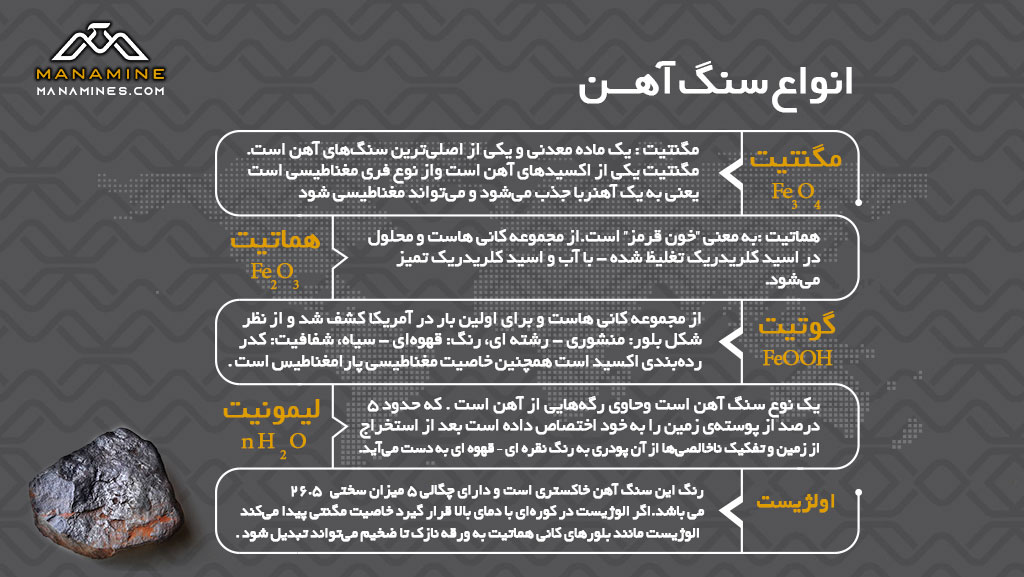

انواع سنگ آهن

برای خرید و اطلاع از قیمت سنگ آهن کلیک کنید.

سنگ آهن به چندین نوع تقسیم میشود که به شرح زیر است:

1- سنگ آهن هماتیت: این نوع سنگ آهن، شامل بیشترین مقدار آهن است که در معادن استخراج میشود. آهن در این نوع سنگ آهن، به صورت اکسید آهن (Fe2O3) وجود دارد.

2- سنگ آهن مگنتیت: این نوع سنگ آهن شامل آهن به صورت مگنتیت (Fe3O4) است که معمولا در لایههای عمیقتر از سطح زمین یافت میشود.

3- سنگ آهن گوتیت: از مجموعه کانیها است و برای اولین بار در امریکا کشف شد.

4– سنگ آهن اولژیست: اولوژیست خاکستری رنگ است و دارای چگالی 5 و میزان سختی 26.5 است.

5- سنگ آهن لیمونیت: این نوع سنگ آهن شامل آهن به صورت لیمونیت (FeO(OH).nH2O) است که معمولا در مناطق آبگرفته یافت میشود.

هر یک از این انواع سنگ آهن، دارای خصوصیات و مشخصات خاصی است که برای تولید فولاد و سایر محصولات آهنی، باید با آنها آشنا بود.

تشخیص سنگ آهن

تشخیص سنگ آهن مسئله پر اهمیتی می باشد که می تواند فرآیند کل و جامع استخراج را تحت تأثیر خود قرار دهد. تشخیص نوع سنگ آن و تشخیص عیار سنگ آهن، دو مسئله مهم و پر اهمیت به شمار می آید.

یکی از راههای تشخیص سنگ آهن، رنگ خاکه آن است که در مورد هماتیت قرمز رنگ است و در مورد مگنتیت به آهنربا جذب میشود. زنگ زدگی بخشهایی از سنگ نیز به شناسایی مگنتیت کمک میکند.

تشخیص چشمی نیز برای کارشناسانی که سنگ شناس هستند، یک راه اولیه به حساب میآید.

تاریخچه بهرهبرداری از سنگ آهن

مورخان معتقدند که مصریان اولین مردمی بودند که در حدود پنج یا شش هزار سال پیش با مقادیر کمی آهن کار کردند. فلزی که آنها استفاده میکردند ظاهراً از شهابسنگها استخراج شده است. شواهدی از آنچه که گمان میرود اولین نمونه استخراج و ذوب آهن باشد به فرهنگ باستانی هیتیها در ترکیه کنونی اشاره دارد.

از آنجا که آهن مادهای بسیار برتر برای ساخت سلاح و ابزار نسبت به سایر فلزات شناخته شده بود، تولید آن یک راز کاملاً محافظت شده محسوب میشد. با این حال، تکنیک اصلی ساده بود و استفاده از آهن به تدریج گسترش یافت.

اگرچه آهن در مقایسه با مواد دیگر مفید بود، معایبی نیز داشت. کیفیت ابزارهای ساخته شده از آن بسته به منطقهای که سنگ آهن از آن گرفته شده و روشی که برای استخراج آهن استفاده میشد، بسیار متغیر بود. شواهدی وجود دارد که چینیها میتوانستند وسایل آهنی را خیلی زود ذوب و تبدیل به چدن کنند و ژاپنیها نتایج شگفتانگیزی با فولاد به دست آوردند. شمشیرهای ژاپنی این موضوع را به ما نشان میدهند.

پیشرفتهای مشابهی در خاورمیانه و هند حاصل شد، اما این فرایندها هرگز در بقیه جهان ظاهر نشدند. برای قرنها، اروپاییها اصلاً روشهایی برای گرم کردن آهن تا نقطه ذوب را نداشتند. برای تولید آهن، سنگ آهن را به آرامی با چوب در کورهای با پوشش رسی میسوزاندند.

آهن از سنگ آهم جدا میشد؛ اما به خوبی حالت نمیگرفت. در عوض، سرباره پوستهای تشکیل داد که با چکش زدن از بین میرفت. این فرایند مکرر حرارت دادن و چکش کاری، اکسیژن را با اکسید آهن برای تولید آهن مخلوط میکرد و در نتیجه کربن از فلز خارج میشد. نتیجه تقریباً آهن خالص بود که به راحتی با چکش و انبر شکل میگرفت، اما خیلی نرم بود و به درد نمیخورد. از آنجایی که این فلز با چکش کاری شکل میگرفت، به آن آهن فرفورژه میگفتند.

کاربردهای سنگ آهن

سنگ آهن، یکی از مهمترین مواد معدنی در جهان است که از آن به عنوان منبع اصلی آهن و فولاد تولید میشود. برخلاف طلا و الماس که بیشتر به عنوان جواهر استفاده میشوند، سنگ آهن به عنوان ماده خام برای تولید فولاد و آهن استفاده میشود. در زیر، برخی از کاربردهای سنگ آهن را میتوانید بخوانید:

تولید فولاد

سنگ آهن، ماده اصلی برای تولید فولاد است. سنگ آهن به همراه کک و آهک، در کوره های ذوب استفاده میشود تا فولاد تولید شود.

ساخت ماشینآلات

سنگ آهن به عنوان ماده خام برای تولید قطعات و قطعات فلزی مورد استفاده قرار میگیرد. قطعات فولادی، به عنوان مثال در ساخت موتورهای خودرو، قطعات پل، سازه های بزرگ و غیره استفاده میشوند.

ساخت وسایل خانگی

قطعات فولادی مانند نوارهای فولادی، پنجرهها، درها و تابلوهای برقی از سنگ آهن ساخته میشوند.

ساخت لوازم آشپزخانه

اجزای فولادی لوازم آشپزخانه مانند قابهای هود، قفسههای یخچال، ماشین ظرفشویی و ماشین لباسشویی از سنگ آهن ساخته میشوند.

مصارف دارویی

سنگ آهن برای ساختن و تقویت هموگلوبین در خون بکار میرود که در مصارف دارویی بسیار اهمیت دارد.

تولید رنگ

اکثر رنگها شامل اکسیدهای فلزی مانند اکسید آهن هستند، بنابراین سنگ آهن به عنوان ماده اصلی برای تولید رنگ استف

تولید کاتالیزورها

برای تولید کاتالیزورهایی که در فرایندهای صنعتی استفاده میشوند، از اکسید آهن استفاده میشود.

ساخت ساعت

برخی از قطعات ساعت مانند توزیع کننده صدا، پرچم ها و معمولاً موارد کوچک دیگر از فولاد ساخته شدهاند که در آن سنگ آهن به عنوان ماده اصلی بکار میرود.

تولید اسفنج

سنگ آهن به عنوان یکی از اجزای اصلی در تولید اسفنج استفاده میشود.

تولید تجهیزات ورزشی

برخی از تجهیزات ورزشی مانند بدنههای چوبی برای ورزشهای هوایی مانند اسکی، به کمک فولاد ساخته شدهاند.

مصارف خودروسازی

سنگ آهن به عنوان ماده اولیه برای تولید قطعات خودرو مانند بدنه، گلگیر، پنجرهها، توپی و غیره استفاده میشود.

تولید ابزار دقیق

برخی از قطعات ابزار دقیق مانند تور، پرفراژ، واشر و قطعات مشابه از فولاد تولید شدهاند.

در کل، سنگ آهن به عنوان یکی از مواد معدنی حیاتی در جوامع صنعتی استفاده میشود و به عنوان منبعی اساسی برای تولید فولاد و آهن مورد استفاده قرار میگیرد.

مطالعه کنید: تفاوت سنگ آهن هماتیت و مگنتیت

مواد خام مورد استفاده برای تولید آهن خام در کوره بلند عبارتاند از سنگ آهن، کک، زینتر و سنگآهک. سنگهای آهن عمدتاً اکسیدهای آهن هستند و شامل مگنتیت، هماتیت، لیمونیت و بسیاری از سنگهای دیگر میشوند.

میزان آهن این سنگها از 70% تا 20% یا کمتر متغیر است. کک مادهای است که از حرارت دادن زغال سنگ تا زمانی که تقریباً کربن خالص شود به دست میآید. سینتر از سنگ آهن با عیار کمتر به دست میآید و با کک و آهک برشته میشود تا مقدار زیادی از ناخالصیهای موجود در سنگ اصلی حذف شود. سنگآهک در طبیعت وجود دارد و منبع کربنات کلسیم است. گاهی اوقات فلزات دیگر با آهن در تولید اشکال مختلف فولاد مانند کروم، نیکل، منگنز، مولیبدن و تنگستن مخلوط میشوند.

فرایند استخراج و فرآوری سنگ آهن

در گذشته آهن با روش انفجار داغ یا کوره آنتراسیت تولید میشد. در هر صورت، روش اساسی در ساخت آهن شامل استفاده از یک کارگر بود که دستههای کوچکی از آهن و خاکستر را هم میزد تا آهن از سرباره جدا شود. این کار که «پدلینگ» نامیده میشود، کار بسیار ماهرانهای بود، اما در عین حال سخت و خطرناک محسوب میشد. این کار نیاز به تجربه زیادی داشت.

تکنیکهای جدید غنیسازی سنگ معدن، استفاده از سنگ معدنی با عیار پایینتر را بسیار جذابتر کرده است و عرضه گستردهای از آن وجود دارد. راندمان کورههای بلند به طرز چشمگیری بهبود یافته است. اعتقاد بر این است که به زودی تولید احتمالی کورههای مدرن به 4000 تن در روز خواهد رسید. کاربردهای سنگ آهن روز به روز افزایش میيابند.

مطالعه کنید: خریداران سنگ آهن صادراتی ایران چه کشورهایی هستند؟

استخراج سنگ آهن

بسیاری از سنگ آهن جهان از طریق معادن روباز استخراج میشود. برای پیدا کردن سنگ، سطح زمین توسط ماشینهای سنگین، اغلب در یک منطقه بسیار بزرگ، برداشته میشود تا سنگ معدن زیر آن آشکار شود. در مواردی که برداشتن سطح مقرونبهصرفه نیست، شفتهایی در زمین حفر میشوند و تونلهای جانبی خاصی برای دنبال کردن لایه سنگ معدن ایجاد خواهند شد.

کشف و شناسایی معدن

اولین قدم برای استخراج سنگ آهن، شناسایی معدن آن است. برای شناسایی معادن سنگ آهن از عکسبرداری هوایی، ژئوشیمی، برداشت زمین شناسی، حفر گمانه، برداشت الکتریکی، برداشت ژئوفیزیک و غیره استفاده میشود.

نمونه برداری از معدن

در مرحله بعد از کشف معدن، نمونه برداری باید انجام بگیرد. این کار به صورت جزئی و کلی انجام می شود و نمونه ها به آزمایشگاه منتقل می شوند تا مورد بررسی قرار بگیرند.

ثبت معدن سنگ آهن

مرحله بعدی، مرحله ثبت قانونی معدن سنگ آهن مورد نظر است که طی آن وزارت صنعت، معدن و تجارت به بررسی محدوده مورد نظر پرداخته و در صورتی که مشکل نباشد، بعد از گذراندن مراحل اداری و ارائه مدارک لازم، معدن را به نام متقاضی ثبت می کند.

حفاری معدن سنگ آهن

مرحله بعدی، مرحله حفاری معدن مورد نظر است. در چنین حالتی باید بررسی کرد که روش مناسب برای حفاری و استخراج سنگ آهن کدام است. برای تصمیم گیری در این مورد، موارد متعددی مورد بررسی قرار می گیرند و در نهایت بعد از گرفتن تصمیم مناسب، مرحله حفاری انجام می شود.

مرحله انفجار در معدن

عملیات انفجار بلافاصله بعد از انجام حفاری و حفر چال های مناسب انجام می گیرد. طی این مرحله سنگ ها خرد می شوند و به این ترتیب استخراج سنگ آهن وارد مرحله بعدی خود می شود.

برای استفاده از آهن موجود در سنگ آهن ابتدا آن را خالص سازی میکنند. این کار طی فرآیند فیزیکی، مکانیکی و شیمیایی خاص انجام میشود. برای خالصسازی سنگ آهن، ابتدا باید مراحلی مانند خرد کردن، آسیاب کردن، سرند کردن، شستشو با استفاده از جداکننده مغناطیسی یا روش فلوتاسیون انجام شود.

یکی از روشهای جداسازی مدرن آهن از سنگ آهن، روش کوره بلند است. پس از استخراج سنگ آهن خام از پوسته زمین و تفکیک ناخالصیها، پودر تیره رنگ نقرهای – قهوهای آهن (کنسانتره سنگ آهن) به دست میآید.

مراحل فرآوری سنگ آهن

سنگ معدن استخراج شده خرد و مرتب میشود. بهترین عیار سنگ معدن حاوی بیش از 60 درصد آهن است. عیارهای کمتر برای حذف آلایندههای مختلف قبل از ارسال سنگ معدن به کوره بلند، تصفیه میشوند. این روشهای پالایش، بهینهسازی نامیده میشوند و شامل خرد کردن بیشتر، شستشو با آب برای شناور کردن ماسه و خاک رس، جداسازی مغناطیسی، گلولهسازی و تفجوشیی است. از آنجایی که ظرفیت تعداد زیادی از ذخایر شناخته شده سنگ معدن با محتوای آهن بالا در جهان کاهش یافته است، این تکنیکهای پالایش اهمیت فزایندهای پیدا کردهاند. سنگ معدن تصفیه شده در قطارها یا کشتیها بارگیری شده و به محل کوره بلند منتقل میشود.

در ادامه مراحل فرآوری سنگ آهن را بیان میکنیم:

1. غربالگری

غربالگری مرحلهای است که پیش از خرد کردن، برای جدا کردن ذرات ریز استفاده میشود. یک صفحه استاتیک برای جدا کردن ذرات ریز و برای خرد کردن استفاده میشود. این مرحله باعث افزایش کارایی سنگشکن میشود.

فرآوری سنگ آهن به منظور خالصسازی آن صورت میگیرد زیرا این سنگها پس از خروج از معدن خالص نبوده و دارای ترکیبات مضر است. مهمتر از آن، عیار این سنگها پایین است.

پس از فرآوری سنگ، آن را به اَشکال مختلفی تبدیل میکنند. از جمله: دانهبندی شده، گندله و کنستانتره. در نهایت مصرف کنندگان با توجه به نیاز خود این محصول را تهیه میکنند.

2.تولید سنگ آهن دانه بندی شده

در تولید سنگ آهن دانهبندی شده از روش خشک و بدون آب، استفاده میشود. سنگ آهن دانهبندی شده به دلیل عیار پایینی که دارد در کوره بلند از آن استفاده میشود.

3.تولید کنستانتره

تولید کنستانتره به آب نیاز دارد. عیار مناسب کنستانتره باعث شده که از آن در مصارف مختلفی استفاده کند. مراحل تولید کنستانتره عبارتند از: خرد کردن، آسیاب کردن، پُر عیار سازی، آبگیری.

فرآوری سنگ آهن به این دلیل قابل اهمیت است که برای تولید فولاد مناسب و کاربردی است.

و فرآوری آن سبب صرفهجویی در هزینههای تولید فولاد میشود. فرآوری سنگ آهن علاوه بر کاهش هزینه تصفیه، کاهش آلودگی نیز میشود. سنگ آهن پس از فرآوری به اَشکال مختلف از جمله موارد زیر در بازار عرضه میشود:

سنگ آهن دانهبندی شده: خاصیت احیا پذیری پایین آهن دانهبندی شده، کاهش یافته است.

سنگ و کلوخ: میلیونها تُن از این محصول سالانه تولید شده که در صنایع تولید آهن و فولاد کاربرد فراوان دارد.

گندله: یکی از فرآوردههای آهن بوده که از نرمه سن آهن و سایر افزودنی که ابتدا خام و سپس پخته و سخت میشود؛ تولید شده است. حدود 80 درصد از گندلهها در کوره بلند و حدود 20 درصد آن در احیای مستقیم بکار برده میشوند.

مطلب مفید: کنسانتره آهن و روش تولید آن

منابع جهانی سنگ آهن

منابع جهانی سنگ آهن خام بیش از 800 میلیارد تن تخمین زده میشود که حاوی بیش از 230 میلیارد تن آهن است. تولید کنونی سنگ آهن در جهان عمدتاً از طریق ذخایر سنگ معدنی با عیار بالا است که متشکل از سنگهای هماتیت عظیم یا گوتیت پیزولیتی است.

تولید جهانی سنگ آهن در سال 2013، 2.95 میلیارد تن بود که تولیدکنندگان عمدهی آن چین، استرالیا و برزیل بودند. تولید در استرالیا 530 میلیون تن بود. مجموع تولید استرالیای جنوبی در سال 2013 به ترتیب 12 میلیون تن، شامل 3.2 میلیون تن سنگ معدن بود.

سنگ آهن در ایران

سنگ آهن یکی از مهمترین معادن موجود در ایران است و در بسیاری از استانهای کشور یافت میشود. برخی از مهمترین معادن سنگ آهن در ایران عبارتند از:

معدن گوهردشت در استان خراسان رضوی

معدن چغارت در استان خراسان شمالی

معدن گل گهر در استان هرمزگان

معدن بافق در استان یزد

معدن زرینگل در استان خراسان جنوبی

معدن چوگانسفید در استان خوزستان

معدن چادرملو در استان کرمانشاه

به دلیل وجود مواد معدنی مهم مانند سنگ آهن، ایران به عنوان یکی از کشورهای مهم صادرکننده مواد معدنی در جهان شناخته میشود.

شارژ کوره بلند

کوره بلند یک سازه برجی شکل است که از فولاد ساخته شده و با آجرهای نسوز یا مقاوم در برابر حرارت روکش شده است. مخلوط مواد خام یا شارژ در بالای کوره بلند وارد میشود. در انتهای کوره، هوای بسیار گرم از طریق نازلهایی به نام tuye’res دمیده یا منفجر میشود. کک در حضور هوای گرم میسوزد. اکسیژن موجود در هوا با کربن موجود در کک واکنش داده و مونوکسید کربن تشکیل میدهد. سپس مونوکسید کربن با سنگ آهن واکنش داده و دیاکسیدکربن و آهن خالص را به وجود میآورد.

جدا کردن آهن از سرباره

در این مرحله از فرایند تولید سنگ آهن، آهن ذوب شده به ته کوره فرو میرود. سنگآهک با سایر ناخالصیهای موجود در سنگ معدن ترکیب میشود و سربارهای را تشکیل میدهد که سبکتر از آهن است و در بالای آن شناور میشود. با کاهش حجم شارژ، مقدار بیشتری از مواد به طور مداوم در بالای کوره اضافه میشود. آهن و سرباره به طور جداگانه از کف کوره خارج خواهند شد. آهن ذوب شده ممکن است به فرایند آلیاژسازی برود یا ممکن است به صورت مستقیم تبدیل به شمش شود.

کنترل کیفیت

عملیات کوره بلند بسیار دقیق است و به طور مداوم نظارت خواهد شد. در طی فرایند کنترل کیفیت زمان و دما بررسی و ثبت میشود. محتوای شیمیایی سنگهای آهن دریافتی از معادن مختلف بررسی شده و سنگ معدن با سایر سنگآهن مخلوط خواهد شد تا بار مورد نظر حاصل گردد. از مواد نمونه گرفته شده و از نظر محتوای شیمیایی و خواص مکانیکی مانند استحکام و سختی بررسی میشوند.

مطلب بعدی: خاک آهن چیست؟

محصولات جانبی و ضایعات سنگ آهن

استخراج سنگ آهن دارای اثرات زیست محیطی است. امروزه، سایتهای معدنی فرسوده معمولاً بهعنوان محل دفن زباله استفاده میشوند، سپس روی آن پوشانده شده و محوطهسازی میشوند. برخی از این محلهای دفن زباله خود به معضلات زیستمحیطی تبدیل میشوند، البته شرکتهای معتبر تولید آهن این مورد را به طور کامل در نظر میگیرند تا خطری محیط زیست را تهدید نکند.

فرایند استخراج آهن از سنگ معدن، مقادیر زیادی گازهای سمی و خورنده تولید میکند. در عمل، این گازها تمیز و بازیافت میشوند. با این حال، به ناچار مقدار کمی از گازهای سمی به جو فرار میکنند. محصول جانبی تصفیه آهن سرباره است که در مقادیر زیادی تولید میشود. این ماده تا حد زیادی بی اثر است، اما همچنان باید در محلهای دفن زباله دفع شود.

آهنسازی مقادیر زیادی زغال سنگ مصرف میکند. زغال سنگ به طور مستقیم استفاده نمیشود، اما ابتدا به کک که از کربن تقریباً خالص تشکیل شده است، تبدیل میشود. بسیاری از محصولات جانبی شیمیایی کک سازی تقریباً همگی سمی محسوب میشوند، اما از نظر تجاری نیز مفید هستند.

یکی از این محصولات آمونیاک است که در تعداد زیادی از مواد استفاده میشود. فنل که برای ساخت پلاستیک، روغنهای برش و ضدعفونیکننده استفاده میشود نیز جزو همین مواد به شمار میآید. کرزولها که به علفکشها، آفتکشها، داروها و … وارد میشوند نیز از همین دسته هستند. تولوئن که جزء بسیاری از محصولات شیمیایی پیچیده؛ مانند حلالها و مواد منفجره است از مواد جانبی استخراج سنگ آهن به شمار میآید.

سخن پایانی

در این متن تلاش کردیم تا شما را با سنگ آهن و مهمترین روش استخراج آن آشنا کنیم. به طور کلی باید بگوییم که این سنگ یکی از مهمترین مواد اولیه موجود در دنیای امروزی به شمار میآید که زندگی انسانها بدون آن با مشکلات مختلفی روبهرو خواهد شد. روش های جدید استخراج به ما کمک میکنند تا این ماده را با سرعت بینظیری از دل زمین بیرون بیاوریم.

- ۱۲ عامل مؤثر در اقتصادی شدن معادن - 8 مرداد 1402

- 10 مهارت مورد نیاز مهندسین معدن - 27 تیر 1402

- کدال چیست و چه کاربردی دارد؟ - 28 خرداد 1402

قیمت سنگ آهن به میلگرد ربط پیدا میکنه؟

سلام. در صنایع فولاد سنگ آهن کاربرد زیادی داره و ایران یکی از کشورها با ذخیره بالای سنگ آهن هست. مخصوصا در یزد معادن سنگ آهن زیادی داریم.

بله کاملا درست گقتین یزد یکی از قطب های تامین سنگ آهن ایران هست

سلام بله

با شماره 09981689001 در ارتباط باشید

سلام لطفا با شماره ۰۹۹۸۱۶۸۹۰۰۱ در ارتباط باشید

در طول سالهای 2000 تا 2010 میلادی، تلاشهای چین برای مدرنسازی اقتصاد و توسعه زیرساختهای آن کشور، با توجه به اهمیت و استراتژیک بودن کامودیتی فولاد، موجب شکلگیری تقاضای بزرگی برای محصولات فولادی شد که بهدنبال آن، تقاضا برای سنگآهن افزایشی بیسابقه یافت. این موضوع را در تغییرات قیمت سنگآهن بهخوبی میتوان مشاهده کرد؛ بهطوری که قیمت هر تن سنگآهن، از سطوح 29 دلار در ژانویه 2000 تا 197 دلار در مارچ 2008 را تجربه کرده است. همزمان با نمایان شدن نشانههای آغازین رکود اقتصادی در سپتامبر 2008، قیمت سنگآهن طی 3ماه با کاهش 64درصدی در نوامبر 2008 به 65 دلار رسید. با افزایش تولید فولاد توسط چین و در نتیجه افزایش تقاضا برای سنگآهن، روند صعودی مجدد سنگآهن آغاز شد و قیمت آن در فوریه سال 2011 به 187 دلار رسید، در نتیجه همزمانی کاهش نیاز چین به فولاد و افزایش عرضه سنگآهن توسط تولیدکنندگان، قیمت سنگآهن در دسامبر 2015 به 40 دلار در هر تن رسید که طی 11 سال پیش از آن بیسابقه بوده است.

با وقوع پاندمی کرونا، گرچه در بدو امر کاهش قیمت سنگآهن در نتیجه رکود اقتصادی قابل انتظار بود، اما تنشهای سیاسی بین استرالیا بهعنوان بزرگترین عرضه کننده این محصول و چین بهعنوان بزرگترین متقاضی آن و همچنین تلاش چین برای بازیابی رشد اقتصادی خود – که تقاضای محصولات فولادی را بهدنبال داشت- بازار سنگآهن را با بالاترین قیمتهای تاریخی خود مواجه کرد؛ به نحوی که سنگآهن با عیار 62درصد در ماه می میلادی به رکورد تاریخی 237 دلار رسید. در ادامه اما چین بهعنوان اصلیترین مصرفکننده فولاد با هدف کنترل قیمت این محصول استراتژیک و همچنین کاهش هرچه بیشتر آلودگی هوا در فصل زمستان (به مناسبت برگزاری المپیک زمستانی)، نسبت به ابلاغ برنامه کاهش تولید فولاد اقدام کرد. موضوعی که در کنار کاهش ارزش یوآن، عامل سقوط تاریخی قیمت سنگآهن طی 4ماه شد، به گونهای که در معاملات روز 20 سپتامبر سال 2021، قیمت سنگآهن با عیار 62درصد CFR چین، قیمت 93 دلار را به خود دید.

طی چندماه گذشته یکی از بزرگترین تولیدکنندگان فولاد جهان با نام Evergrande با بحران املاک مواجه شد و به یکباره صنعت فولاد و ساختمانسازی را با بحران بزرگی روبهرو کرد. با این اتفاق قیمت فولاد از اوج خود فاصله گرفت و کاهشی شد. در حالحاضر بهنظر میرسد که مشکل این شرکت تا حدودی رفع شده است و این مساله قیمت فولاد را بیشتر از این تحتتاثیر قرار نخواهد داد.

در ماههای اخیر اسپرد تبدیل سنگآهن به بیلت در حال کاهش بوده که به دلیل افزایش قیمت سنگآهن در هفتههای اخیر است. این موضوع ناشی از تداوم کمبود عرضه در سنگآهن است و این در حالی است که تولید فولاد در چین بسیار کاهش داشته است. گرچه تجزیه و تحلیلهای دولتی حاکی از آن است که روند عرضه و تقاضا برای سنگآهن بهطور کلی ثابت است و ذخایر داخلی در بالاترین میزان خود در سالهای اخیر قرار دارند.

سلام بله لطفا با شماره 09137709727 تماس بگیرید.