خدمات استخراج معدن مس هم نمونه ای از این موارد است. کانه ها یا سنگ معدن ها اغلب اکسیدهای فلزی هستند، اگرچه کانه های سولفیدی و کربناتی نیز رایج هستند.

روش استخراج فلز مس چگونه است؟

روش استخراج مورد استفاده برای هر فلزی بستگی به موقعیت آن فلز در سری واکنش پذیری دارد. در اصل، هر فلزی را میتوان با استفاده از الکترولیز از ترکیبات آن استخراج کرد. با این حال، مقادیر زیادی انرژی الکتریکی برای انجام این کار مورد نیاز است، بنابراین الکترولیز همیشه مقرون به صرفه نخواهد بود.

استخراج مس به روشهایی گفته میشود که برای بهدست آوردن مس از سنگ معدن بهکار برده میشود.

اگر فلزی واکنش پذیری کمتری نسبت به کربن داشته باشد، می توان با حرارت دادن با کربن، آن را از ترکیباتش استخراج کرد. مس نمونه ای از این موارد است. مس بیشتر به صورت سنگ معدن سولفیدی یافت می شود که در هوا گرم می شود تا به اکسید مس (II) تبدیل شود. مس مذاب را می توان از اکسید مس (II) با حرارت دادن با کربن تولید کرد. یعنی:

مس + دی اکسید کربن → اکسید مس + کربن

اکسید مس (II) با اکسید شدن کربن کاهش می یابد و مس ناخالص با الکترولیز خالص می شود.

اگر دارای ماده معدنی هستید که عیار کمی دارد و یا توان خردایش و پرعیار کردن آن را ندارید، ماناماین همیشه در کنار شما خواهد بود. برای کسب اطلاعات بیشتر با شماره 09137709727 تماس حاصل فرمایید.

استخراج مس از معدن

کانی ها و سنگ معدن مس هم در سنگ های آذرین و هم در سنگ های رسوبی یافت می شوند. روش مورد استفاده برای استخراج مس از سنگ معدن، به ماهیت آن سنگ معدن بستگی دارد. بهتر است بدانید که سنگ های سولفیدی مانند کالکوپیریت (CuFeS2) با روشی متفاوت از سنگ های سیلیکات، کربنات یا سولفات به مس تبدیل می شوند.

استخراج مس از معدن تا تولید محصول نهایی

فرآیند تولید مس و فرآوری مس فرآیند پیچیده ای است که با استخراج سنگ معدن (در برخی موارد حاوی کمتر از 1 درصد مس) آغاز می شود و با تولید ورقه هایی حاوی 99.99 درصد مس خالص به نام کاتد (Cathodes) خاتمه می یابد که در نهایت به محصولاتی برای استفاده روزمره تبدیل می شود. اکسید مس و سولفید مس متداول ترین انواع سنگ معدن مس بوده و به دلیل ترکیب شیمیایی متفاوت، به ترتیب تحت دو فرآیند متفاوت هیدرومتالورژی (متالورژی آبی) و پیرومتالورژی (متالورژی حرارتی) استخراج میشوند.

در استخراج مس به روش هیدرومتالورژی، مس در یک محلول آبی همانند اسید سولفوریک حل می شود. در هیدرومتالورژی، کانه های اکسیدی، سولفیدی کم عیار یا کنسانتره سولفیدی برای استخراج مس در محلول اسیدی حل میشوند. ابتدا خاکهای اسیدی روی یک منطقه شیبدار بسترسازی می شوند و یک پلاستیک پلی اتیلن روی آنها کشیده میشود.

برای اینکه محلول تولید شده از خاک های اکسیدی از آن خارج شوند، یک لوله پلی اتیلن روی این خاک ها قرار داده می شود. سپس اسید سولفریک روی آنها ریخته شده و محلول حاصله (CuSo4_ FeSo4) از طریق لوله پلی اتیلن وارد حوضچه انحلال میشود. در استخراج مس به روش پیرومتالورژی، مس با مراحلی همانند شکستن و خردایش سنگ، آسیا کردن و تغلیظ استخراج می شود. چرخه تولید و استخراج در این روش با استفاده از دستگاه ها و تجهیزات بسیار پیشرفته ای و بوسیله ذوب شدن فلزها و تصفیه آن به صورت حرارتی و الکتریکی صورت می گیرد.

بعد از اینکه عملیات استخراج سنگ معدن انجام شد، سنگ معدن با استفاده از سنک شکن فکی خرد شده و سپس در آسیا گلوله ای با ترکیب با مواد شیمیایی و شیر آهک به صورت پالپ در می آید. حاصل عملیات انجام شده در مرحله پرعیارسازی و فلوتاسیون، کنستانتره مس و مولیبدن است.

بعد از جدایش مولبیدن از مس، کنستانتره مس بعد از عبور از فیلتر های آبگیری، وارد کورههای خشک کن شده تا رطوبت زدایی و نهایتاً ذوب شود. ماده حاصله مات مس نامیده می شود و حاوی ناخالصی ها و ترکیباتی همچون مس، گوگرد، آهن، طلا و… است.

برای جداسازی ناخالصی ها از مات مس، آن را در کوره های مبدل یا کنورتر میریزند و هوا و اکسیژن را از آن عبور میدهند. این امر باعث میشود آهن و گوگرد اکسیده شوند و به صورت سرباره از آن خارج شوند و سپس ماده باقیمانده که مس خام نامیده می شود، توسط پاتیل هایی وارد کوره های آند میشود. گاز پروپان در این کوره ها تزریق می شود تا باقی مانده ناخالصی ها نیز سوزانده شوند.

بعد از خروج از کوره آند، مذاب مس خام وارد چرخ های ریختهگری می شود تا در محلول الکترولیت اسید سولفوریک و سولفات مس وارد شوند. کاتدها (حاوی مس الکترولیز شده) ذوب شده و به صورت مس خالص وارد صنعت و چرخه خرید و فروش مواد معدنی میشوند.

استخراج مس از خاک

استخراج مس از خاک یا استخراج زیرزمینی با فرو بردن شفت ها تا سطوح مناسب و سپس راندن تونل های افقی به نام آدیت (adits) برای رسیدن به سنگ معدن حاصل میشود. با این حال، استخراج زیرزمینی نسبتاً گران است و به طور کلی به سنگ معدن غنی محدود می شود. لازم به ذکر است که El Teniente در شیلی، بزرگترین معدن مس زیرزمینی جهان است.

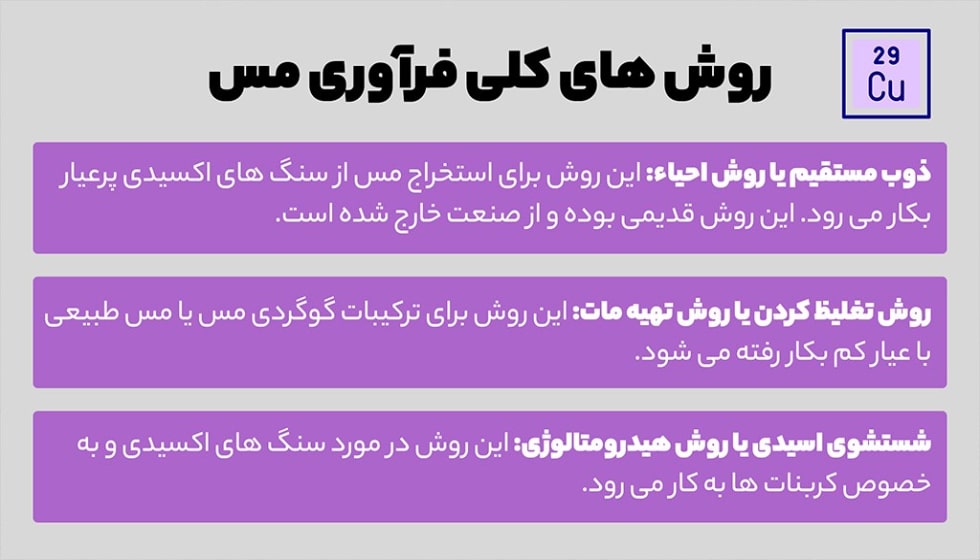

روش های کلی فرآوری مس

اکسیدهای مس در نزدیکی سطح فراوانتر هستند، اما به عنوان سنگ معدنی کم عیار با غلظت کمتر مس در نظر گرفته میشوند.

اگرچه این امر مستلزم استخراج و فرآوری سنگ معدن بیشتری است، اما فرآیند خدمات استخراج معدن از طریق اکسیدهای مس هزینه کمتری دارد.از سوی دیگر، در حالی که فراوانی سنگ معدن سولفید مس کمتر است اما مقادیر بیشتری از مس را دارا می باشد.

با وجود هزینه های بالای فرآوری سولفید مس، در نهایت می توان مس بیشتری از آن ها استخراج کرد.مراحل اولیه فرآوری مس برای هر دو سنگ معدن فلز مس (اکسید مس و سولفید مس) یکسان است و دو مرحله استخراج و حمل و نقل را شامل میشود.

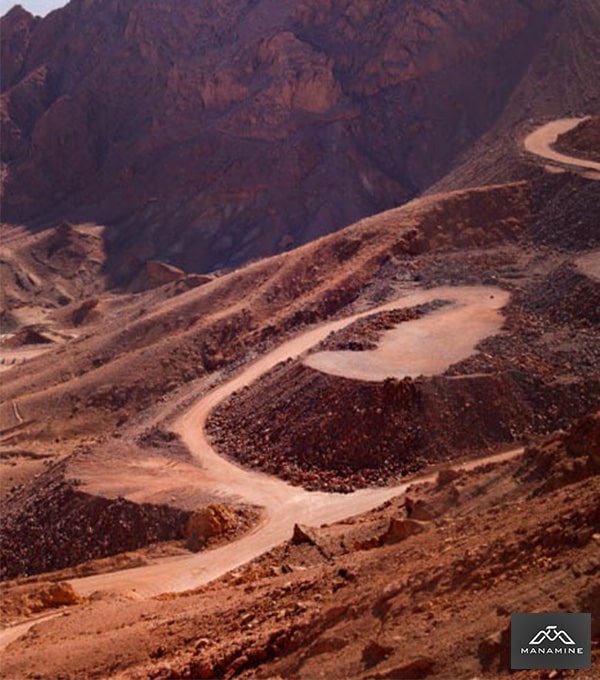

استخراج مس معمولاً با استفاده از معدن کاری روباز (open-pit mining) انجام می شود در این روش، استخراج به روش پله پله و تا عمقی که عملیات حفاری اقتصادی باشد، ادامه دارد. در استخراج معادن روباز تا جایی که به ماده معدنی دسترسی پیدا کنیم باطله برداری میشود. برای استخراج سنگ معدن مس، از ماشین آلات حفاری برای چالزنی سنگ سخت استفاده می شود و برای شکستن سنگ در چال های حفاری، مواد منفجره کار گذاشته می شود.

بعد از انفجار، سنگ های خرد شده حاصله برای حمل آماده میشوند. کامیون های حمل ، نوار نقاله ها، ترن ها و واگن ها همگی می توانند برای حمل سنگ معدن از محل انفجار به محل فرآوری استفاده شوند. سپس سنگ معدن به یک سنگ شکن اولیه، ارسال می شوند. این سنگ شکن اولیه، اندازه سنگ معدن را به ابعاد موردنظرکاهش می دهند. حال با توجه به اکسیدی و یا سولفیدی بودن سنگ معدن به صورت جداگانه فرآوری میشوند که به طور مفصل در ادامه به آن خواهیم پرداخت.

فرآوری مس اکسیدی یا سنگ معدنی اکسیدی

سنگ معدن اکسیدی یا سنگ های اکسیدی مس به طور کلی با استفاده از هیدرومتالورژی فرآوری می شود. این فرآیند معمولاً به سه روش از محلول های آبی برای استخراج و خالص سازی مس از سنگ های اکسید مس در دماهای معمولی استفاده می کند.

1- هیپ لیچینگ (Heap Leaching)

هیپ لیچینگ فرآیند استفاده از محلول های شیمیایی نفوذ پذیر برای شستشوی فلزات است و معمولاً برای سنگ معدن کم عیار (زیر 0.5 درصد) استفاده می شود. در این مرحله، پس از استخراج، حمل و نقل و خردایش سنگ معدن به اندازه یک توپ گلف، سنگ معدن خرد شده به صورت یک پشته حدوداً 3 متری در بالای یک لایه پلیمری غیرقابل نفوذ که شیب کمی دارد، انباشته می شود.

محلول رقیق اسیدی (اسید سولفوریک رقیق) از طریق آبپاش ها از بالای پشته بر روی سنگ ها پاشیده می شود (اسیدپاشی) و اجازه داده می شود تا به سمت پایین نفوذ کند تا مس موجود در سنگ معدن را حل کند. محلول شستشو یا لیچ باردار حاصل از اسید سولفوریک و سولفات مس در یک حوضچه کوچک جمع آوری می شود. ترکیب مس اکنون در غلظت های بین 60 تا 70 درصدی دیده می شود.

2- استخراج با حلال (Solvent extraction)

در قسمت استخراج با حلال یا استخراج مایع با مایع، ترکیبات بر اساس حلالیت نسبی به دو مایع غیر قابل اختلاط مجزا می شوند. در این مرحله دو مایع غیرقابل اختلاط هم زده می شوند و اجازه می دهند تا از همدیگر جدا شوند. این کار باعث میشود مس از یک مایع به مایع دیگر حرکت کند. محلول لیچ باردار به شدت با یک حلال مخلوط می شود.

مس از محلول شستشو به سمت حلال مهاجرت می کند. سپس این دو مایع بر اساس حلالیت از هم جدا می شوند، مس به صورت محلول در حلال و ناخالصی ها در محلول شستشو باقی می مانند. سپس محلول لیچ پس مانده با افزودن اسید اضافی تازه به آن به چرخه فرآیند هیپ لیچینگ ارسال می شود.

3- الکترووینینگ (electrowinning)

استخراج مس از طریق الکتریکی یا الکترووینینگ، مرحله نهایی در فرآوری سنگ معدن اکسید به کاتد مس است و نوعی الکترولیز به حساب می آید. این مرحله برای جداسازی ناخالصی های مس از طریق فرآوری و پالایش الکتریکی مورد استفاده قرار می گیرد.

در این مرحله سنگ معدنی مس در یک الترولیت آبی قرار داده شده و عملیات الکترولیز روی آنها انجام می شود. یعنی جریان الکتریکی از یک آند خنثی (الکترود مثبت) و از طریق محلول مس مرحله قبل که به عنوان الکترولیت عمل می کند، عبور می کند. یون های مس با بار مثبت که کاتیون نامیده می شوند، از محلول خارج شده و روی یک کاتد (الکترود منفی) به صورت فلز مس با درجه خلوص 99.99 درصدی رسوب می کنند.

لازم به ذکر است که لجن مس آندی ته نشین شده در کف ظرف در هنگام الکترولیز، دارای ترکیبات ارزشمندی همچون طلا، نقره، سلنیم و تلوریم است و قابلیت احیای آنها با متدهای متالورژی امکان پذیر است.

فراوری مس سولفیدی یا سنگ معدنی سولفید

سنگ های سولفوری یا سنگ های معدنی از نوع سولفید معمولاً با استفاده از پیرومتالورژی، استخراج و خالص سازی فلزات توسط فرآیندهایی که شامل اعمال گرما است، فرآوری و استخراج می شوند.

این فرآیند از یک سری مراحل فیزیکی و دماهای بالا برای استخراج و خالص سازی مس از سنگ معدن سولفید مس، در چهار مرحله اساسی استفاده می کند. این 4 مرحله عبارتند از:

1- فلوتاسیون یا شناورسازی کف (froth flotation)

فلوتاسیون کف به جداسازی کانی های آب گریز (Hydrophobic) از کانی های آب دوست (Hydrophilic) گفته می شود. پس از استخراج، حمل و نقل و خرد کردن سنگ معدن به اندازه یک توپ گلف، سنگ معدن خرد شده بیشتر در یک آسیاب با استفاده از سنگ شکن های ثانویه فرآوری می شود و به سنگریزه و در نهایت به ماسه و پودر ریز تبدیل می شود.

پس از خرد شدن سنگ مس، مایعی به آن اضافه می شود تا به دوغاب یا یک ماده آبکی تبدیل شود. دوغاب ترکیبی از مواد معدنی با ارزش حاوی سنگ مس و مواد باطله است. دوغاب در یک مخزن ریخته می شود و از فرآیندی به نام شناورسازی کف برای جداسازی کانی های مس از باطله استفاده می شود.

معرف های شیمیایی به نام کلکتور به دوغاب اضافه می شوند تا به ذرات مس چسبیده و آن ها را آبگریز سازند. از هواکش های خاصی برای دمیدن هوا به کف مخزن استفاده می شود تا حباب هایی ایجاد شود که به سطح می آیند و ذرات سولفید مس آبگریز را با خود شناور می سازند. سپس کف حباب های غنی از مس در بالای مخزن برای فرآوری بیشتر گرفته می شود. مواد باطله به پایین مخزن فرو می رود و به عنوان پسماند معدن حذف یا دفع می شود.

2- تغلیظ (thickening)

مرحله بعدی استخراج مس پس از فلوتاسیون کف، مرحله تغلیظ است. کف در مخازن بزرگی به نام تغلیظ کننده ها ریخته می شود. حباب ها می ترکند و مواد جامد حاصل از محلول کف در کف مخزن ته نشین می شوند. سپس مواد جامد برای حذف آب اضافی از فیلتر عبور داده می شوند که می توان از آن در فرآوری بچ های اضافی سنگ معدن سولفیدی استفاده کرد. محصول نهایی مرحله تغلیظ، ترکیبی از 30 درصد مس و سایر فلزات همچون آهن و گوگرد است. سپس این کنسانتره مس به کارخانه ذوب فرستاده می شود.

3- ذوب (Smelting)

در کارخانه ذوب، از دماهای بالا برای خالص سازی بیشتر سنگ معدن در یک سری مراحل گدازگری استفاده می شود. کنسانتره مس ابتدا برای گرم شدن تا دمای 2300 درجه فارنهایت در یک کوره گدازگری یا ذوب قرار داده می شود و آنجا به مایع مذاب تبدیل می شود.

مایع مذاب را در یک کوره ته نشینی سرباره می ریزند. این مرحله ترکیبی از مات (matte) یا فلز یا مس پرداخت نشده و ناخالصی هایی که مخلوطی از مس، گوگرد و آهن، ماده ای متراکم و شیشه ای حاوی آهن، سیلیس و سایر ناخالصی ها است، می باشد.

محصول کوره ذوب حاوی 58 تا 60 درصد مس است. سپس مات مذاب به کوره دیگری به نام کنورتر برده می شود تا باقیمانده آهن و گوگرد سوزانده شود. محصول تولید شده، مس بلیستر (ریختگری) نامیده می شود که حاوی 98٪ مس است و به کارخانه ذوب آند منتقل می شود.

مس بلیستر زرد رنگ است وهنگامی که اکسیژن موجود در مس در کارخانه ذوب آند سوزانده می شود، رنگ آن به رنگ سبز آبی در می آید. محصول حاصل، مس آند مذاب، در قالب هایی ریخته گری ریخته می شود. صفحات آند خنک شده که حاوی 99 درصد مس خالص هستند، اکنون مسی رنگ هستند.

4- الکترولیز (electrolysis)

الکترولیز فرآیند نهایی استخراج مس برای تصفیه سنگ معدن سولفید به کاتد مس است. در این مرحله صفحات آند مسی تصفیه می شوند. صفحات آند در یک مخزن بزرگ پر از محلول الکترولیت متشکل از سولفات مس و اسید سولفوریک آویزان می شوند. ورقه های نازکی از مس خالص که کاتد نامیده می شوند و هر کدام حدود 6 کیلوگرم وزن دارند، در بین آندها آویزان می شوند.

جریان الکتریکی اعمال می شود و یون های مس با بار مثبت (کاتیون)، آند (الکترود مثبت) را ترک می کنند و از طریق محلول الکترولیت حرکت کرده تا روی کاتد (الکترود منفی) اندوده یا آبکاری شوند. سایر فلزات و ناخالصی ها نیز آند را ترک می کنند و یا در ته مخزن ته نشین شده یا در محلول الکترولیتی باقی می ماند.

این ناخالصی ها جمع آوری می شوند و ممکن است برای بازیابی فلزات دیگر همانند نقره و طلا تصفیه شوند. پس از 14 روز الکترولیز، آندها به تدریج ناپدید شده و کاتدهای مس با 99.99 درصد مس خالص اکنون هر کدام حدود 170 کیلو وزن دارند. کاتدها از مخزن خارج شده و برای جلوگیری از واکنش بیشتر با آب شسته می شوند. سپس کاتدهای مس تمام شده را می توان به سیم، صفحه، لوله و سایر محصولات مسی تبدیل کرد.

سوالات متداول

1- انواع سنگ معدن مس کدامند؟

سنگ های اکسیده: موجود در قشر زمین و متشکل از کربنات ها، سولفات ها و گاهی هم سیلیکات ها

سنگ های سولفوره: موجود در اعماق پایین تر زمین و متشکل از سنگ های سولفوری

مس طبیعی: موجود در طبیعت به صورت آزاد و غالباً به صورت دانه های ریز داخل کنگلومرا

2- فلز مس چه کاربردی دارد؟

صنایع برق و الكترونيك، مكانيكی، متالورژی، فلز كاری، شيميايی، دارويی، كانه آرايی، کشاورزی، حمل و نقل، صنایع نظامی، رنگ سازی، کاغذ سازی، پوست و چرم و… از مس و آلیاژهای آن استفاده می کنند.

همچنین مس برای تهیه ظروف مسی برای پخت غذا، کات کبود، آلیاژ برنز و مفرع و برای لوله کشی و سیم کشی ساختمان نیز مورد استفاده قرار می گیرد.

3- فلز مس چه ویژگی هایی دارد؟

قابلیت رسانایی گرمایی و الکتریکی، چکش کاری، استحکام کششی و شکل پذیری بالایی داشته و در برابر خوردگی بسیار مقاوم است.

4- آیا بازیافت مس امکان پذیر است؟

علاوه بر استخراج مس و فرآوری سنگ معدن مس، ضایعات مس جدید و قدیمی یا آلیاژهای مس را می توان ذوب کرد، دوباره خالص کرد و به اجزای جدید بازیافت کرد. تخمین زده می شود که چنین بازیافتی 50 درصد مس مورد استفاده در صنعت مس را تأمین می کند. بهتر است بدانید که در سال 2010، 770000 تن مس بازیافت شد که ارزش تخمینی آن نزدیک به شش میلیارد دلار بود.

- ۹۷ هزار تن آهن اسفنجی در بورس کالا معامله شد - 21 آبان 1402

- سنگ آهن در مرز 130 دلاری - 20 آبان 1402

- برگزاری برنامه طرح سلامت توسط شرکت آلومینای ایران - 20 آبان 1402

excellent